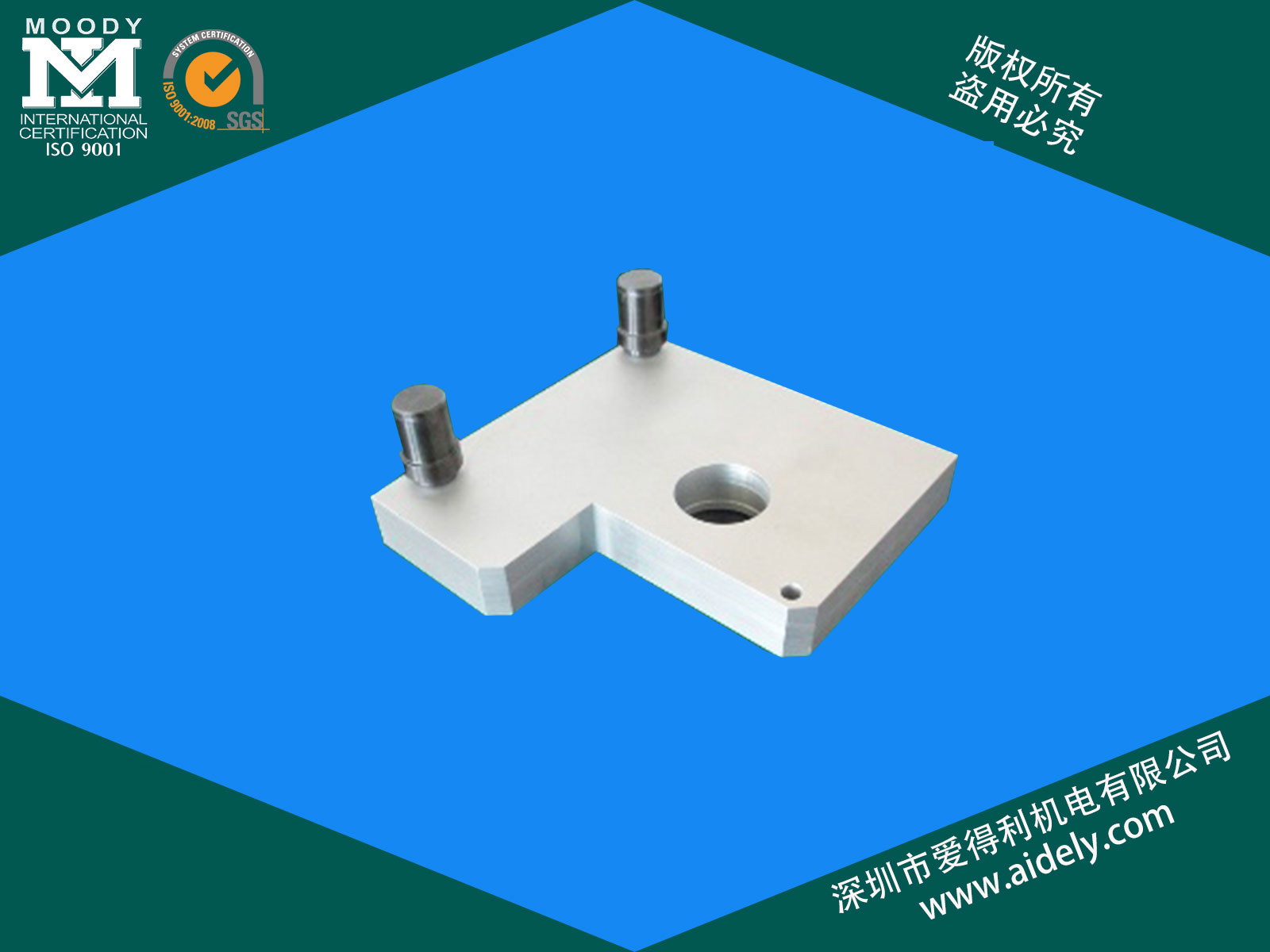

深圳市爱德利机电有限公司成立于2000年,是一家专业从事精密机械零件加工的国家级高薪科技企业。目前,公司拥有数控加工中心、数控车床、线切割、高精度内外圆磨削、平面磨削、瑞士高精度二维坐标、六角坐标等生产和检测设备100多台。为医疗器械、新能源、智能装备等行业提供各类精密机械零件加工,长期为欧美公司、日本公司、国内公司加工各类精密零件。我们熟悉相关标准和技术要求,奉行质量保证、交货及时、价格合理的方针,为客户提供高性价比的服务。

数控加工在各个领域都非常活跃。航空空航天、医疗、汽车、智能装备、日用品等行业也需要参与数控加工。但是数控加工用的是重型设备,稍不注意就可能造成严重后果。那么加工误差的原因是什么呢?

数控加工在各个领域都非常活跃。航空空航天、医疗、汽车、智能装备、日用品等行业也需要参与数控加工。但是数控加工用的是重型设备,稍不注意就可能造成严重后果。那么加工误差的原因是什么呢?1.人为原因

(1)注意力不集中:当操作者注意力不集中时,可能会造成不必要的错误。严重时可能损坏机床,危及生命安全。

(2)误解:操作者对加工框的理解不全面,容易导致加工错误。

(3)新手失误:新手操作者经验不足容易导致加工失误。

(4)意外误差:某些异常情况引起的机械加工误差,如加工设备零件失效、加工过程中夹具脱落等。

(5)故意失误:操作者由于一些个人原因而故意失误,由此造成的影响非常恶劣。

2.编程错误

(1)坐标的底部设置为0,但在实际加工过程中顶部设置为0。

(2)安全高度过低,刀具无法完全抬起工件。

(3)第二次粗加工余量小于前一刀。

(4)程序写好后,分析检查程序路径。

3.节目单备注错误

(1)一边的接触数写成四边的中心。

(2)卡钳夹紧距离或工件突出距离显示错误。

(3)当刀具顶出长度标注未知或错误时,会造成对接。

(4)程序清单应尽可能详细。

(5)当改变单个组件时,必须采用丢弃旧程序的新交换原则。

4.工具测量误差

(1)刀具设置数据输入不考虑刀具设置栏。

(2)工具安装过短。

(3)使用科学方法进行工具测量,尽量使用准确的仪器。

(4)刀的长度比实际深度长2~5mm。

5.程序传输错误

(1)程序号调用错误或程序改变,但已被旧程序处理。

(2)现场承包商应在加工前检查该工序的详细数据。

数控加工过程中,由于人为原因或机床原因,刀具或刀架容易与工件或机床发生碰撞。轻者刀具或被加工零件会发生碰撞,重者会破坏机床零件,使机床失去加工精度,甚至造成人身安全事故。因此,在数控加工前熟悉数控加工误差产生的原因,有助于减少误差的发生,减少数控加工事故,提高数控加工的安全率。

今天小编分享的这篇:CNC数控加工失误有哪些因素呢?,如果觉得不错,就分享给好友吧,更多请关注新闻栏目。

客服1

客服1  客服2

客服2