不锈钢精密零件具有耐腐蚀、使用寿命长、机械和尺寸稳定性好等优点。奥氏体不锈钢精密零件已广泛应用于医疗、仪器仪表等精密机械领域。

但奥氏体不锈钢强度高、塑性高、可加工性差,加工难度大。在加工奥氏体不锈钢的实际过程中,切削力较大,加工振动明显,不仅降低了机床的耐用度,还会导致加工精度差、尺寸一致性差、生产效率低等问题。

不锈钢影响零件加工精度的原因:

1.由于奥氏体不锈钢具有高强度、高塑性和明显的加工硬化现象,与中碳钢(45#)的切削力相比,奥氏体不锈钢的切削力比中碳钢高25%;

2.同时,奥氏体不锈钢的导热系数只有中碳钢的三分之一,切削过程中的高温恶化了铣削过程;

3.不锈钢材料加工硬化趋势严重,铣削为断续切削,冲击和振动过大,易造成铣刀磨损和崩刃。使用小直径端铣刀时,容易折断;另外,铣削时一旦刀具耐用度下降,不锈钢制成的精密零件加工表面的粗糙度和尺寸就不能满足相应的要求。

不锈钢零件加工精度的解决方案

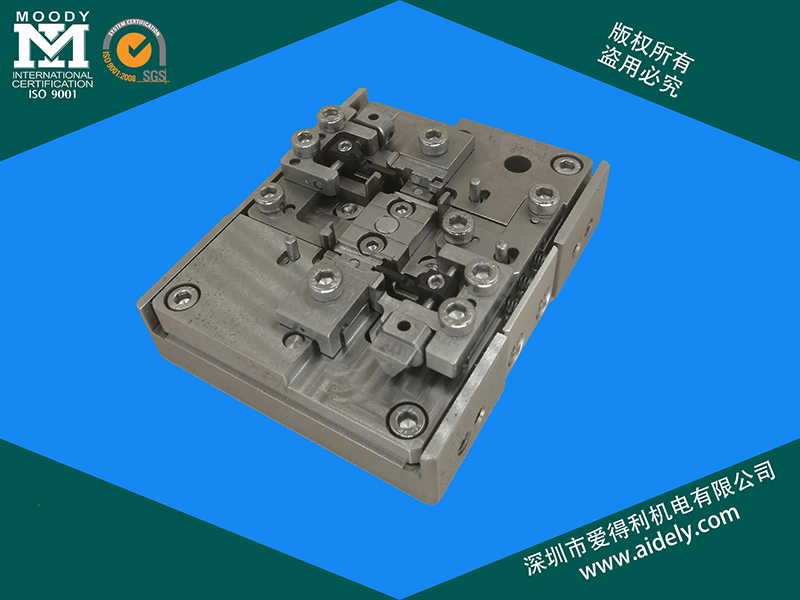

传统的机床加工方法对奥氏体不锈钢零件的加工性较差,尤其是对小型精密零件。但随着数控加工技术的发展和先进刀具的采用,先进的数控设备承担了大量加工不锈钢精密零件的任务,不锈钢精密零件的加工精度和效率得到了有效的解决。

客服1

客服1  客服2

客服2