深圳市爱德利机电有限公司成立于2000年,是一家专业从事精密机械零件加工的国家级高薪科技企业。目前,公司拥有数控加工中心、数控车床、线切割、高精度内外圆磨削、平面磨削、瑞士高精度二维坐标、六角坐标等生产和检测设备100多台。为医疗器械、新能源、智能装备等行业提供各类精密机械零件加工,长期为欧美公司、日本公司、国内公司加工各类精密零件。我们熟悉相关标准和技术要求,奉行质量保证、交货及时、价格合理的方针,为客户提供高性价比的服务。

本文主要讲解加工中心操作面板上各按钮的作用,使学生掌握加工中心的调整,加工前的准备,程序输入和修改的方法。然后以一个具体的零件为例,Z讲解了在加工中心加工零件的基本操作过程,让学生对加工中心的操作有一个清晰的认识。

本文主要讲解加工中心操作面板上各按钮的作用,使学生掌握加工中心的调整,加工前的准备,程序输入和修改的方法。然后以一个具体的零件为例,Z讲解了在加工中心加工零件的基本操作过程,让学生对加工中心的操作有一个清晰的认识。一、加工要求

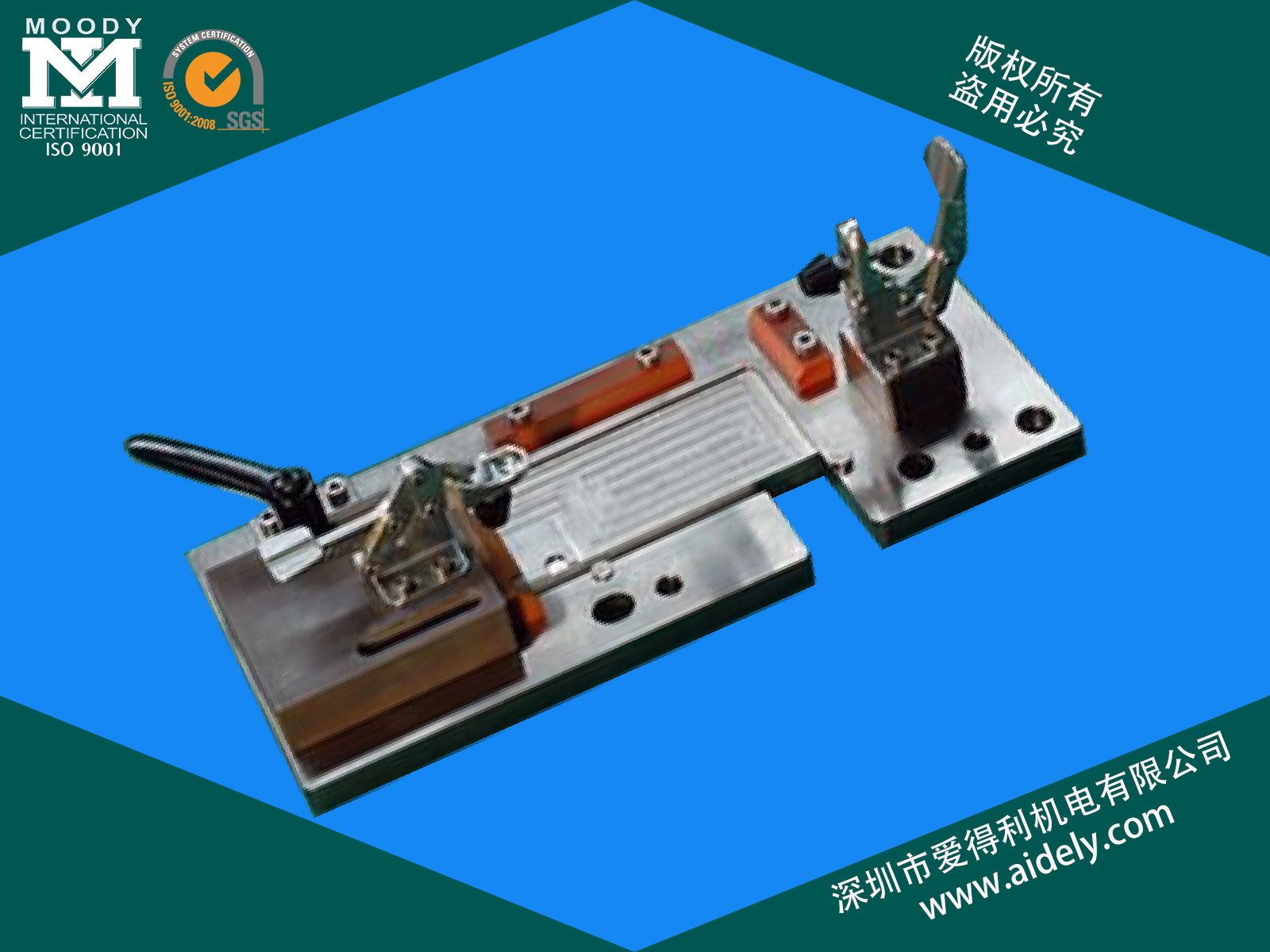

加工零件如下图所示。材质为LY12,一体成型。毛坯已经加工成合适的尺寸。

设备选型:V-80加工中心

二。准备

加工前,完成相关准备工作,包括工艺分析和工艺路线设计、工装夹具选择、编程等。

三。操作步骤和内容

1、开机后,各坐标轴手动回到机床原点。

2.工具准备

根据加工要求,选择φ 20立铣刀、φ 5中心钻和φ 8麻花钻,然后用弹簧夹头柄夹住φ 20立铣刀,并将刀具号设置为T01,用钻头夹头柄夹住φ 5中心钻和φ 8麻花钻,将刀具号设置为T02和T03。将寻边器安装在弹簧卡盘手柄上,并将工具编号设置为T04。

3.手动将夹紧刀具的手柄放入刀库,即

1)输入“T01 M06”并执行。

2)手动将T01刀具安装在主轴上

3)按照上述步骤,将T02、T03、T04依次放入刀库。

4.清洁工作台,安装夹具和工件。

清洁平口钳,并将其安装在干净的工作台上。用千分表对准并调平台钳,然后将工件安装在台钳上。

5.设置刀具,确定并输入工件坐标系的参数。

1)使用寻边器对刀,确定x和y方向的零点偏移值,并更改x和y方向的零点偏移值

输入工件坐标系G54,G54中Z的零点偏移值为0;

2)将Z轴设定器放置在工件的上表面,从刀库中取出1号刀具并将其安装在主轴上。使用此工具确定工件坐标系的零偏置值,并将零偏置值输入到相应的机床长度补偿代码中。“+”和“-”号由程序中的G43和G44决定。如果程序中的长度补偿指令是G43,则输入“-”的零偏置值

3)在同一个步骤中,将2号和3号刀具的Z向零偏置值输入到相应的机床长度补偿代码中。

6、输入加工程序

计算机生成的加工程序通过数据线传输到机床数控系统的存储器中。

7.调试加工程序

工件坐标系沿+Z方向平移,即抬刀调试。

1)调试主程序,检查三个刀具的换刀动作是否按照工艺设计完成;

2)分别调试三个刀具对应的三个子程序,检查刀具动作和加工路径是否正确。

8.自动化加工

确认程序正确后,将工件坐标系的Z值恢复为初始值,将快速移动倍率开关和切削进给倍率开关设置到低位,按NC启动键运行程序,开始加工。加工过程中注意刀具轨迹和剩余移动距离。

9.移除工件并进行测试。

选择游标卡尺进行尺寸检验,检验后进行质量分析。

10.清理加工现场。

11.关闭。

今天小编分享的这篇:基础的入门新手知识,CNC加工零件的操作,如果觉得不错,就分享给好友吧,更多请关注新闻栏目。

客服1

客服1  客服2

客服2