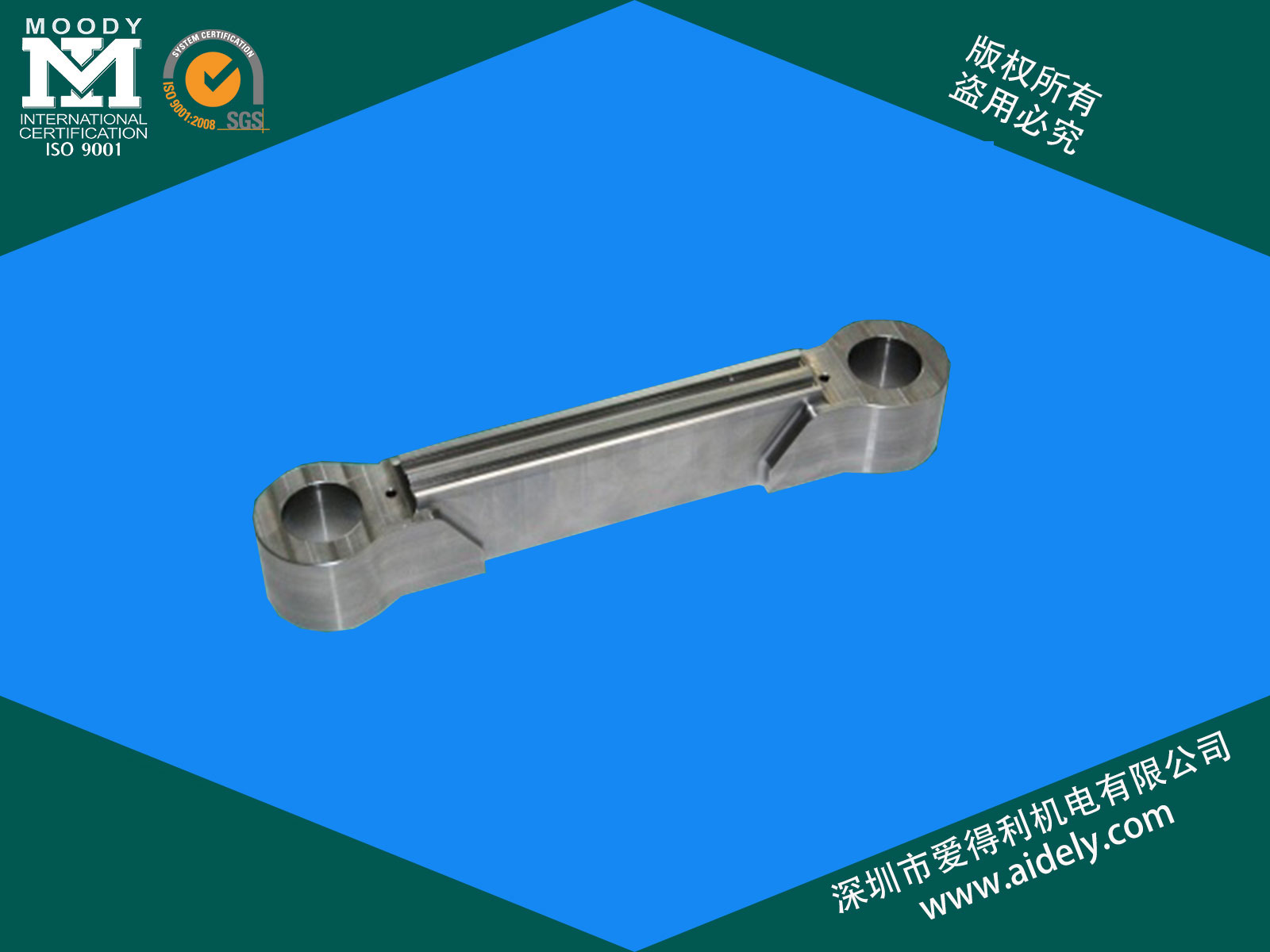

深圳市爱德利机电有限公司成立于2000年,是一家专业从事精密机械零件加工的国家级高薪科技企业。目前,公司拥有数控加工中心、数控车床、线切割、高精度内外圆磨削、平面磨削、瑞士高精度二维坐标、六角坐标等生产和检测设备100多台。为医疗器械、新能源、智能装备等行业提供各类精密机械零件加工,长期为欧美公司、日本公司、国内公司加工各类精密零件。我们熟悉相关标准和技术要求,奉行质量保证、交货及时、价格合理的方针,为客户提供高性价比的服务。

CNC加工中心" style = " white-space:normal;字体系列:宋体、辛孙;字体大小:18px文本装饰:下划线;">数控加工精度

CNC加工中心" style = " white-space:normal;字体系列:宋体、辛孙;字体大小:18px文本装饰:下划线;">数控加工精度一、加工精度的概念

所谓加工精度,是指零件加工后的几何参数(尺寸、几何形状、相互位置)的实际值与理想值的吻合程度,二者之间的偏差程度(即差异)即为加工误差。加工误差反映了精度。加工精度包括以下三个方面。

精度:将加工面与其参考面之间的尺寸误差限制在一定范围内。

几何精度:限制加工表面的宏观几何误差,如圆度、圆柱度、平面度、直线度等。/

相互位置精度:限制被加工表面与其基准之间的相互位置误差,如平行度、垂直度、同轴度、位置度等。

影响加工精度的主要因素

二、加工原理的错误

因为数控机床一般只有直线和圆弧插补功能(少数数控机床有抛物线和螺线插补功能),所以即使加工一条平面曲线,也必须用许多短折或圆弧来逼近。刀具不断加工这些小线段,以获得所需的曲线形状。逼近的精度可以由每条线段的长度来控制。因此,在曲线或曲面的数控加工中,刀具相对于工件的成形运动是相似的。

虽然近似的成型运动或近似的叶片型线会带来加工原理上的误差,但往往可以简化机床的结构或刀具的形状,提高生产效率,得到满足要求的加工精度。因此,只要这种方法产生的误差不超过允许的误差精度,往往能获得比精确加工方法更好的经济效果,在生产中仍可广泛应用。

调整误差

试切法。试切法广泛应用于小批量生产。加工时,在工件上试切,根据测量尺寸与图纸要求的差异,调整刀具与工件的相对位置,然后试切、复测、调整,直到符合规定的尺寸要求,再正式切出整个待加工面。试切法引起的调整误差包括机床进给机构的测量误差和位移误差。

调整方法。在大批量生产中,广泛采用试切法(或样板和样板)来调整刀具和工件之间的相对位置,然后保持相对位置不变来加工一批零件,从而获得所需的零件尺寸。

三。机床误差

主轴旋转错误。当机床用作主轴时,它是传递主切削运动并带动工件或刀具作旋转运动的重要部件。其回转运动精度是机床的主要精度指标之一,主要影响零件加工表面的几何形状精度、位置精度和表面粗糙度。主轴回转误差主要包括其径向圆跳动、轴向跳动和摆动。

主轴径向跳动的主要原因是轴径和轴承孔圆度低,轴承滚动的形状误差,轴和孔安装后不同轴和滚动体的误差等。主轴的径向圆跳动会引起工件的形状误差。

四。导轨错误。

导轨是确定机床主要部件相对位置的基准,也是运动的基准。其误差直接影响工件的精度。以数控车床为例,当床身导轨在水平面内弯曲(凸起)时,工件上就会产生腰鼓误差:当床身导轨在垂直面内不平行于主轴轴线时,工件上就会产生鞍座误差;但当床身导轨在水平面内不平行于主轴轴线时,工件上会产生锥度误差。

今天小编分享的这篇:CNC加工精度,如果觉得不错,就分享给好友吧,更多请关注新闻栏目。

客服1

客服1  客服2

客服2