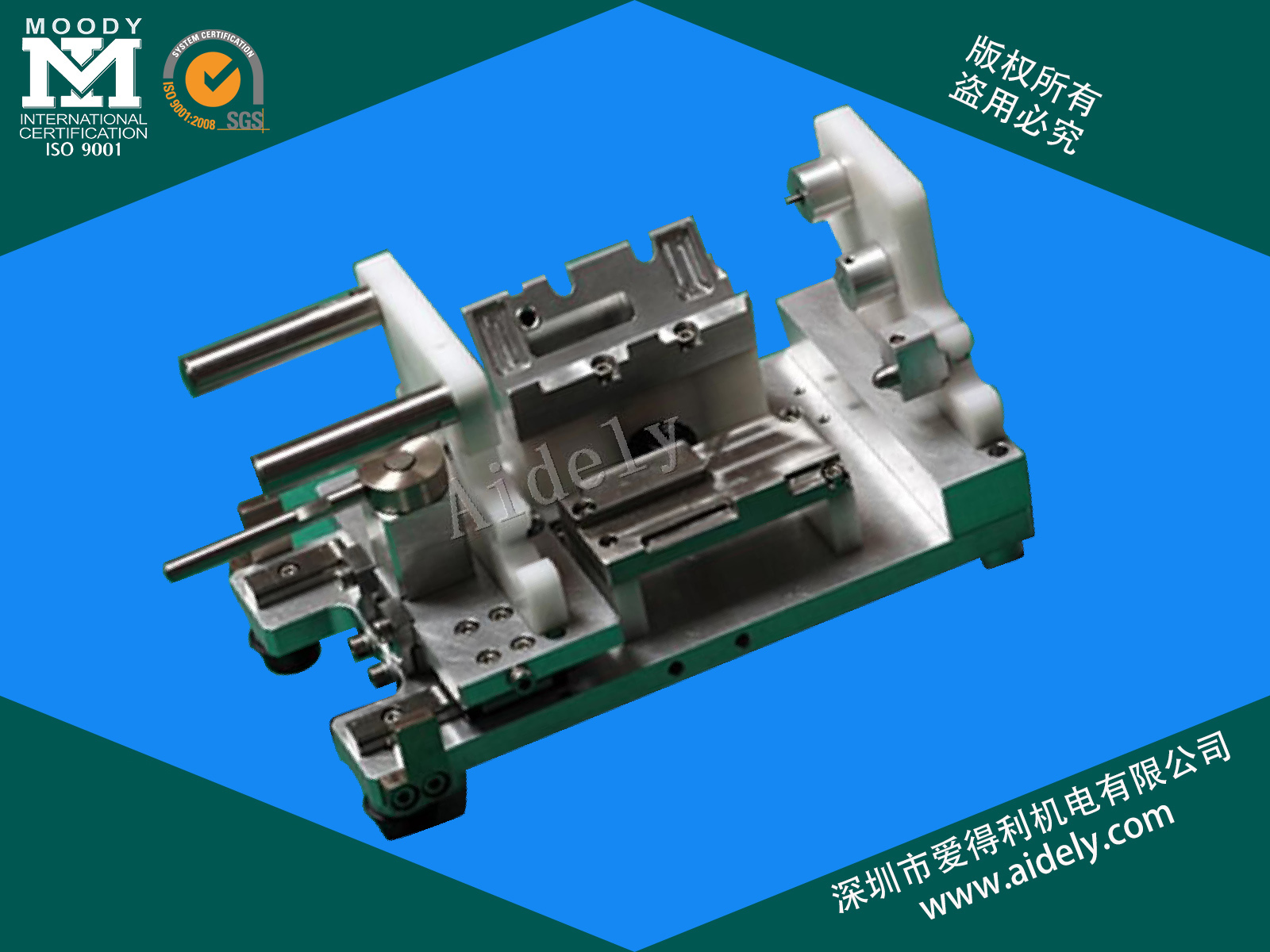

深圳市爱德利机电有限公司成立于2000年,是一家专业从事精密机械零件加工的国家级高薪科技企业。目前,公司拥有数控加工中心、数控车床、线切割、高精度内外圆磨削、平面磨削、瑞士高精度二维坐标、六角坐标等生产和检测设备100多台。为医疗器械、新能源、智能装备等行业提供各类精密机械零件加工,长期为欧美公司、日本公司、国内公司加工各类精密零件。我们熟悉相关标准和技术要求,奉行质量保证、交货及时、价格合理的方针,为客户提供高性价比的服务。

铝板的结构简单,但是由于零件的材料是铝合金,而且腔底和腔壁都很薄,Z的问题就是如何防止腔底和腔壁的变形。特别是腔体底板变形Z大,腔体底板中间不平整,底板厚度不均匀。由于拱的原因,底板中间铣得太多。导致底板中间厚度Z较薄,与周边相差较大。基于此,在加工实践中,需要结合薄铝件的特点,科学制定加工工艺,以保证铝件的加工质量符合标准要求。

铝板的结构简单,但是由于零件的材料是铝合金,而且腔底和腔壁都很薄,Z的问题就是如何防止腔底和腔壁的变形。特别是腔体底板变形Z大,腔体底板中间不平整,底板厚度不均匀。由于拱的原因,底板中间铣得太多。导致底板中间厚度Z较薄,与周边相差较大。基于此,在加工实践中,需要结合薄铝件的特点,科学制定加工工艺,以保证铝件的加工质量符合标准要求。一、数控加工零件工艺性分析

零件图上的尺寸标注方法应适应数控加工的特点。在数控加工零件图上,尺寸标注应基于同一基准或直接给出坐标尺寸。这种标注方法不仅便于编程,也便于尺寸之间的相互协调。由于数控加工精度高,重复定位,不会因累积误差大而损害使用特性,因此可将局部分散标注方法改为同一基准注射尺寸,或直接给出坐标尺寸的标注方法。此外,构成零件轮廓的几何元素的条件应足以避免无法开始编程。

零件的内腔和形状Z可以采用统一的几何类型和尺寸,可以减少刀具规格和换刀次数,方便编程,提高生产效率。内槽圆角的大小决定了刀具的直径,所以内槽圆角的半径不能太小。零件的可制造性与加工轮廓的高度和过渡圆弧的半径有关。铣削零件底面时,槽底圆角半径R不能过大,应采用统一的基准定位。在数控加工中,为了保证两次装夹后其相对位置的精度,应采用统一的基准定位。此外,还需要分析零件所要求的加工精度和尺寸公差能否得到保证,是否存在引起冲突的冗余尺寸或影响工艺安排的封闭尺寸等。

二、确定加工方法和加工方案。

加工方法的选择原则是保证加工表面的加工精度和表面粗糙度的要求。由于有多种加工方法可以获得相同水平的精度和表面粗糙度,因此在实际选择时应综合考虑零件的形状、尺寸和热处理要求。例如,薄壁铝件容易变形,因此有必要考虑使用普通加工和

数控加工的组合可以优化组合加工工艺,缩短零件的制造周期,提高零件的加工效率。零件的加工制造基本上是粗车(精车)→钻孔攻丝(包括打两个工艺销孔)→粗精加工槽。零件相对精密表面的加工通常是通过粗加工、半精加工和精加工逐步实现的。仅根据质量要求为这些表面选择相应的Z光整加工方法是不够的,要正确确定从毛坯到Z光整的加工方案。在确定加工方案时,首先要根据主表面的精度和粗糙度要求,初步确定满足这些要求所需的加工方法。比如精度要求高的空之间的曲面,经过粗加工和半精加工后,还必须用球头铣刀在45°或135°的小距离上爬曲面(一般精度要求高的在0.1 ~ 0.2 mm左右)。

3.薄铝板数控铣削工艺分析。

(1)热处理

图1中零件的毛坯材料为LY12,是铝-铜-镁体系中典型的硬质铝合金。其成分合理,综合性能良好。该合金具有高强度和一定的耐热性,可用作150℃以下的工作部件。热态、退火态和新淬火态成形性好,热处理强化效果显著,但热处理工艺要求严格。如果条件Z好,可以进行热处理,提高时效后的硬度。

(2)下料

毛坯为大块轧制铝板,需要切割成144 mm×114 mm×12 mm的小板,由于轧制铝板有纹理方向(图2中双虚线表示轧制纹理方向),注意下料如图2所示,使小板的长度方向与大板的纹理方向垂直。

(3)数控铣削

在加工过程中,使用UG6.0软件进行建模和编程。

一、装夹底面和前粗加工如表1所示,是前粗加工工艺的简要总结。

其次,翻面粗铣卡盘这种薄壁零件有一个很大的Z问题,就是在加工过程中容易变形。为了防止变形,底部卡盘不能一次铣到位。同时考虑到前面精加工的夹紧问题,由于底部法兰只有2 mm厚,如果铣到位,用扁钳很难夹紧。所以为了方便前精加工时装夹,也为了前精加工后去底部卡盘时不造成大的变形,在UG中对该零件建模时,特意在底部加了四个凸台。凸台尺寸为15mm× 10mm× 3.7mm,另外造型时特别预留了0.3 mm的底面精加工余量。这样,四个凸台的存在,一方面方便了前精加工时的装夹,另一方面也能保证大底余量去除后,小余量(凸台卡盘和0.3 mm厚余量)在下一次底精加工时去除,使工件不会因为切削力大而产生较大变形。

第三,精铣。精铣正面时,夹紧时要特别注意合适的夹紧力。如果太大,零件中间会拱起,型腔底面中心部分会被铣薄。为了防止切削变形,采用先半精铣后精铣的方法。然后,粗铣和精铣两个槽口。粗铣槽口时,切削量较小,层优先。而深度在精铣中是优选的。粗铣和精铣都采用反铣,可以有效防止切口变形。

第四,彻底去掉底面。用卡盘准16 mm立铣刀粗铣四个凸台。因为底面是大平面,所以一般用面铣刀铣削。但是通过实验发现,这部分的底面会产生很大的变形。所以使用小直径铣刀,虽然效率降低,但可以保证工件不容易变形。主轴正转时,切屑飞向零件外部,切削力将工件压下,使工件紧贴垫片,不易变形。注意进给路线不能走图4所示的反方向,因为切削力向上托起工件,板料工件离开垫片容易变形。凸台粗铣后,底面留有0.3 mm厚、144 mm×114 mm长、宽的余量,但这部分材料不能用面铣刀去除,否则变形较大。试验后,使用准16 mm端铣刀精铣底面。底面变形大,零件不合格。z,最后用飞刀和两把自磨刀,就像车床上用的外圆车刀,把底面的大平面整平。因为这部分长度和宽度相差不大,可以先夹住106 mm宽的边再飞一次,然后换成136 mm长的边再飞一次。这样底面变形最小,可以得到合格的零件。

四。结论。

综上所述,本文所述的加工工艺能有效保证该类薄壁薄板铝件的加工质量,有效降低变形率,缩短产品制造周期,提高产品质量、精度和生产效率。

今天小编分享的这篇:薄板铝件的数控铣削加工工艺,如果觉得不错,就分享给好友吧,更多请关注新闻栏目。

客服1

客服1  客服2

客服2